Projek Oorsig

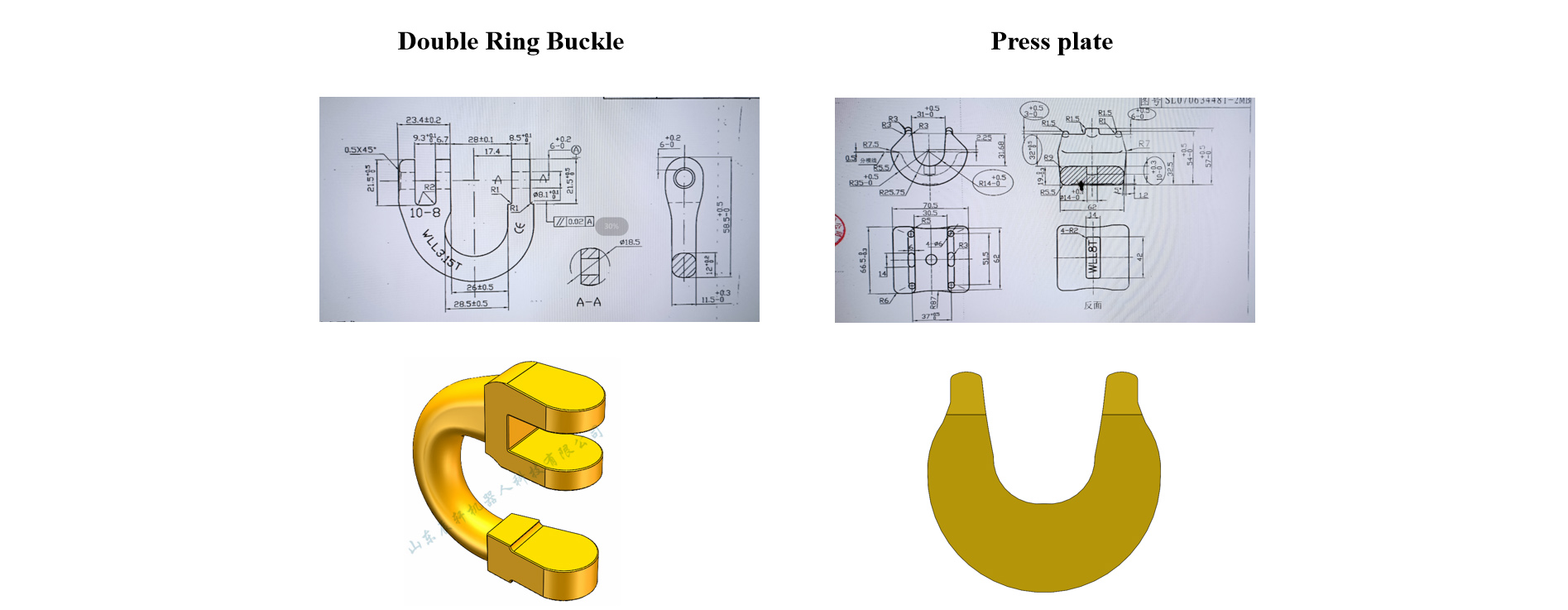

Werkstuktekeninge: Onderhewig aan CAD-tekeninge verskaf deur Party A Tegniese vereistes: Laai silo-bergingshoeveelheid ≥produksiekapasiteit in een uur

| Werkstuk Tipe | Spesifikasie | Bewerkingstyd | Hoeveelheid berging/uur | Aantal drade | Vereiste |

| SL-344 persplaat | 1T/2T/3T | 15 | 240 | 1 | Versoenbaar |

| 5T/8T | 20 | 180 | 1 | Versoenbaar | |

| SL-74 Dubbele Ringgesp | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Werkstuktekening, 3D-model

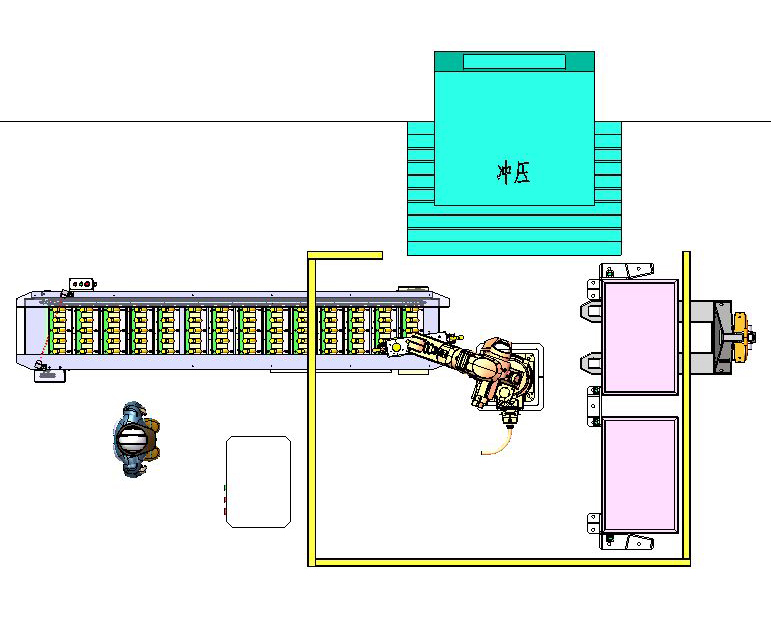

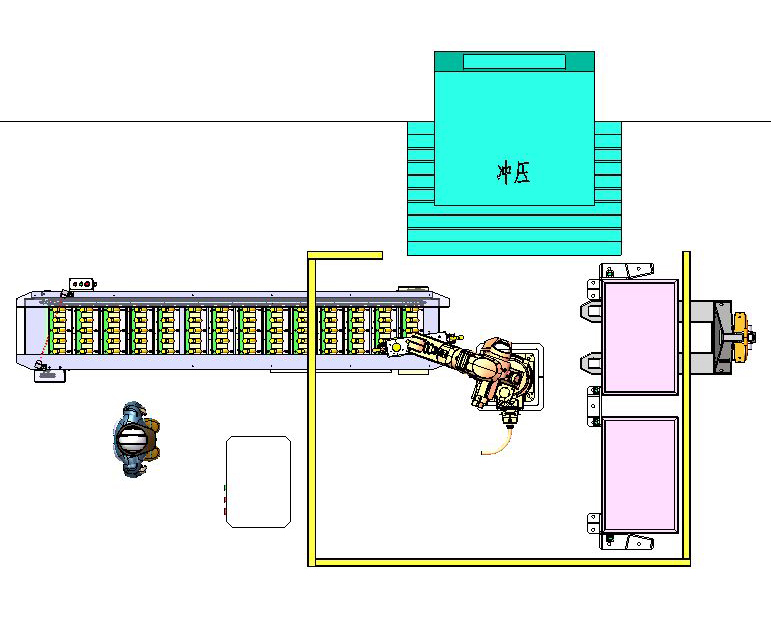

Skema-uitleg

Beskrywing: Die gedetailleerde afmetings van grondbesetting sal onderhewig wees aan die ontwerp.

Toerustinglys

Mandjie vir tydelike berging van afskortingsplate

| S/N | Naam | Model Nr. | Hoeveelheid. | Opmerkings |

| 1 | Robotte | XB25 | 1 | Chenxuan (insluitend die bakwerk, die beheerkas en demonstrateur) |

| 2 | Robot tang | Aanpassing | 1 | Chenxuan |

| 3 | Robotbasis | Aanpassing | 1 | Chenxuan |

| 4 | Elektriese Beheerstelsel | Aanpassing | 1 | Chenxuan |

| 5 | Laai vervoerband | Aanpassing | 1 | Chenxuan |

| 6 | Veiligheidsheining | Aanpassing | 1 | Chenxuan |

| 7 | Materiaalraamposisioneringsopsporingstoestel | Aanpassing | 2 | Chenxuan |

| 8 | Blankeringsraam | / | 2 | Voorberei deur Party A |

Beskrywing: Tabel toon die konfigurasielys van 'n individuele werkstasie.

Tegniese beskrywing

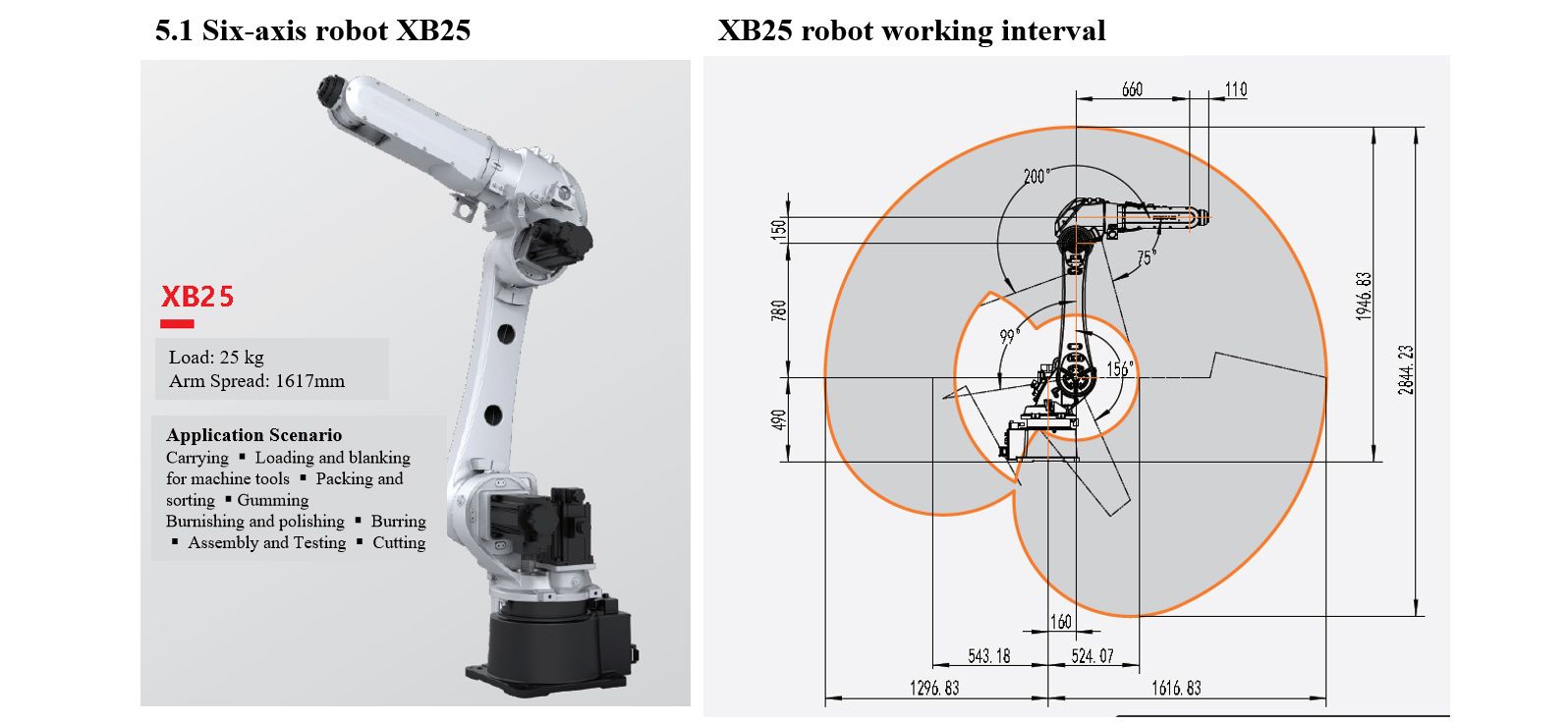

Ses-as robot XB25

Roboter XB25 as grondlegende parameter

| Model Nr. | Graad van Vryheid | Polslading | Maksimum werkradius | ||||||||

| XB25 | 6 | 25 kg | 1617mm | ||||||||

| Herhaalde posisioneringsakkuraatheid | Liggaamsmassa | Beskermingsgraad | Installasiemodus | ||||||||

| ± 0.05mm | Ongeveer 252 kg | IP65 (Pols IP67) | Grond, opgeskort | ||||||||

| Geïntegreerde lugbron | Geïntegreerde seinbron | Gegradeerde krag van transformator | Ooreenstemmende beheerder | ||||||||

| 2-φ8 lugpyp (8 bar, solenoïdeklep vir opsie) | 24-kanaal sein (30V, 0.5A) | 9.5 kVA | XBC3E | ||||||||

| Bewegingsbereik | Maksimum spoed | ||||||||||

| Skag 1 | Skag 2 | Skag 3 | Skag 4 | Skag 5 | Skag 6 | Skag 1 | Skag 2 | Skag 3 | Skag 4 | Skag 5 | Skag 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

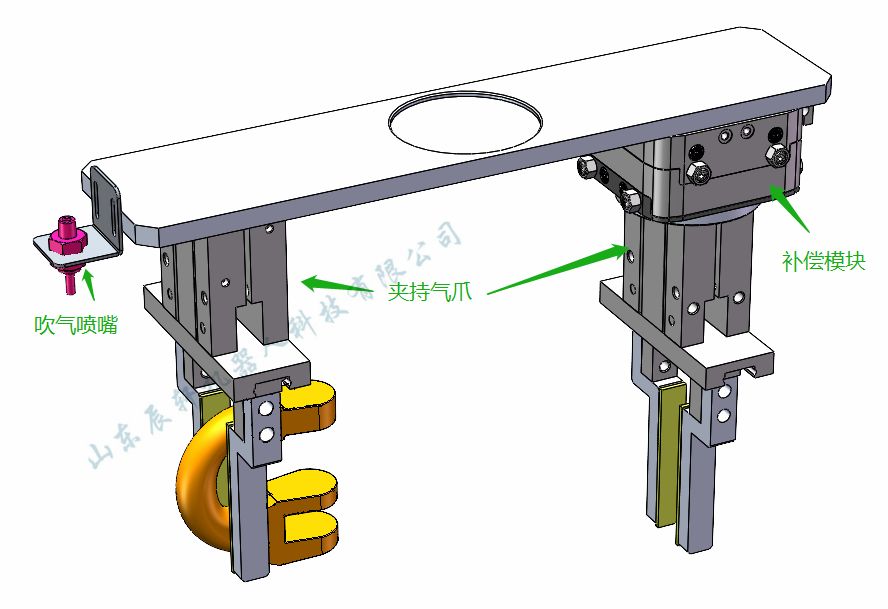

Robot tang

1. Dubbelstasie-ontwerp, geïntegreerde laai en blanking, in staat om vinnige herlaai-operasie te verwesenlik;

2. Slegs van toepassing op die klem van werkstukke van gespesifiseerde spesifikasie, en die tang is slegs versoenbaar met die klem van soortgelyke werkstukke binne 'n sekere reeks;

3. Afskakelhouer verseker dat die produk nie binne 'n kort tydjie sal afval nie, wat veilig en betroubaar is;

4. 'n Groep hoëspoed-pneumatiese spuitstukke kan die lugblaasfunksie in die bewerkingsentrum vervul;

5. Sagte poliuretaanmateriale moet gebruik word vir die klem van vingers om te verhoed dat die werkstuk vasgeknyp word;

6. Die kompensasiemodule kan outomaties werkstukposisionering of die foute van die toebehore en die variasie van werkstuktoleransie kompenseer.

7. Die diagram is slegs vir verwysing, en die besonderhede sal onderhewig wees aan die werklike ontwerp.

| Tegniese data* | |

| Bestelnr. | XYR1063 |

| Om flense volgens EN ISO 9409-1 te verbind | TK 63 |

| Aanbevole lading [kg]** | 7 |

| X/Y-asbeweging +/- (mm) | 3 |

| Sentrumretensiekrag (N) | 300 |

| Nie-middelpunt retensiekrag [N] | 100 |

| Maksimum bedryfslugdruk [bar] | 8 |

| Minimum bedryfstemperatuur [°C] | 5 |

| Maksimum bedryfstemperatuur [°C] | +80 |

| Lugvolume verbruik per siklus [cm3] | 6.5 |

| Traagheidsmoment [kg/cm²] | 38.8 |

| Gewig [kg] | 2 |

| *Alle data word gemeet teen 6 bar lugdruk **Wanneer dit in die middel gemonteer word |

Vergoedingsmodule

Die kompensasiemodule kan outomaties werkstukposisionering of die foute van die toebehore en die variasie van werkstuktoleransie kompenseer.

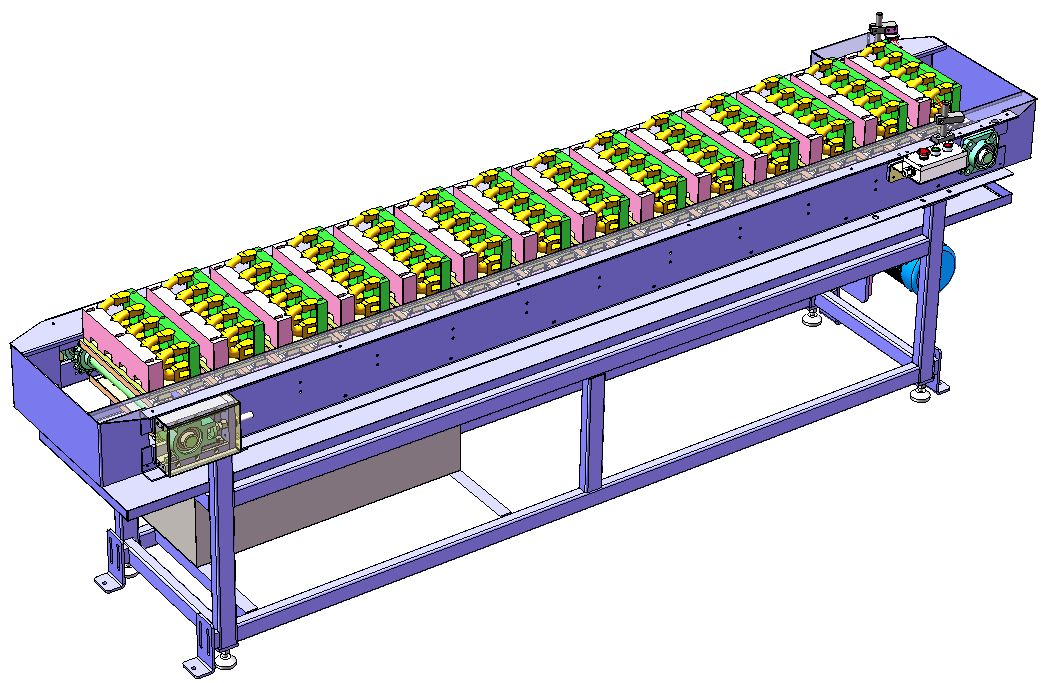

Laai- en vervoerlyn

1. Laai- en vervoerlyn gebruik 'n enkellaag-kettingvervoerstruktuur, met groot stoorkapasiteit, maklike handbediening en hoë kosteprestasie;

2. Die ontwerpte hoeveelheid produkte wat geplaas word, moet voldoen aan die produksiekapasiteit van een uur. Onder die voorwaarde van gereelde handmatige invoer elke 60 minute, kan werking sonder afskakeling bewerkstellig word;

3. Die materiaalbak is foutbestand om handmatige gerieflike leegmaak te vergemaklik, en silo-gereedskap vir werkstukke van verskillende spesifikasies moet met die hand aangepas word;

4. Olie- en waterbestande, wrywingswerende en hoësterkte-materiale word gekies vir die voerbak van die silo, en handmatige aanpassing is nodig wanneer verskillende produkte vervaardig word;

5. Die diagram is slegs vir verwysing, en die besonderhede sal onderhewig wees aan die werklike ontwerp.

Elektriese Beheerstelsel

1. Insluitend stelselbeheer en seinkommunikasie tussen toerusting, insluitend sensors, kabels, kabelkanale, skakelaars, ens.;

2. Die outomatiese eenheid is ontwerp met 'n driekleur-alarmlamp. Tydens normale werking sal die driekleur-lamp groen vertoon; en as die eenheid faal, sal die driekleur-lamp betyds rooi alarm vertoon;

3. Daar is noodstopknoppies op die beheerkas en die demonstrasiekas van die robot. In geval van nood kan die noodstopknoppie gedruk word om die stelsel se noodstop te aktiveer en terselfdertyd 'n alarmsein uit te stuur;

4. Deur die demonstrateur kan ons baie soorte toepassingsprogramme saamstel wat aan die vereistes van produkvernuwing en die byvoeging van nuwe produkte kan voldoen;

5. Alle noodstopseine van die hele beheerstelsel en die veiligheidsintersluitseine tussen die verwerkingstoerusting en robotte is aan die veiligheidstelsel gekoppel en die intersluitbeheer word deur die beheerprogram uitgevoer;

6. Die beheerstelsel besef die seinverbinding tussen die bedryfstoerusting soos robotte, laaisilo's, tang en masjineringsmasjiengereedskap;

7. Masjiengereedskapstelsel moet seinuitruiling met robotstelsel bewerkstellig.

Verwerkingsmasjiengereedskap (verskaf deur die gebruiker)

1. Die bewerkingsmasjien moet toegerus wees met 'n outomatiese spaanderverwyderingsmeganisme (of om die ysterspaanders handmatig en gereeld skoon te maak) en 'n outomatiese deuropening- en toemaakfunksie (indien daar 'n masjiendeuropening- en toemaakbewerking is);

2. Tydens masjienwerktuigwerking word ysterskyfies nie toegelaat om om werkstukke te draai nie, wat die vasklemming en plasing van werkstukke deur robotte kan beïnvloed;

3. Met inagneming van die moontlikheid dat spaanderafval in die vorm van die masjiengereedskap val, voeg Party B die lugblaasfunksie by die robottang.

4. Party A moet gepaste gereedskap of produksietegnologie kies om redelike gereedskapslewe te verseker of gereedskap deur die gereedskapwisselaar binne die masjiengereedskap te vervang, om sodoende te verhoed dat die kwaliteit van die outomatiseringseenheid as gevolg van gereedskapslytasie beïnvloed word.

5. Seinkommunikasie tussen die masjiengereedskap en die robot moet deur Party B geïmplementeer word, en Party A moet relevante seine van die masjiengereedskap verskaf soos benodig.

6. Die robot voer rowwe posisionering uit wanneer die onderdele gekies word, en die toebehore van die masjiengereedskap realiseer presiese posisionering volgens die werkstukverwysingspunt.

Veiligheidsheining

1. Stel die beskermende heining, die veiligheidsdeur, die veiligheidsslot en ander toestelle op, en voer die nodige ineensluitende beskerming uit.

2. Die veiligheidsdeur moet in die korrekte posisie van die veiligheidsheining geplaas word. Alle deure moet toegerus wees met 'n veiligheidskakelaar en -knoppie, die herstelknoppie en die noodstopknoppie.

3. Die veiligheidsdeur is met die stelsel verbind deur middel van 'n veiligheidsslot (skakelaar). Wanneer die veiligheidsdeur abnormaal oopgemaak word, stop die stelsel en gee 'n alarm.

4. Veiligheidsmaatreëls waarborg die veiligheid van personeel en toerusting deur middel van hardeware en sagteware.

5. Die veiligheidsheining kan deur Party A self voorsien word. Dit word aanbeveel om met hoëgehalte-rooster te sweis en met geel waarskuwings-stoofvernis op die oppervlak te verf.

Veiligheidsheining

Veiligheidslot

Veiligheidsheining Bedryfsomgewing (verskaf deur Party A)

| Kragtoevoer | Kragtoevoer: Driefase vierdraads AC380V ± 10%, spanningsfluktuasiebereik ± 10%, frekwensie: 50 HZ; Die kragtoevoer van die robotbeheerkabinet moet toegerus wees met 'n onafhanklike lugskakelaar; Robotbeheerkabinet moet geaard wees met 'n aardweerstand van minder as 10Ω;Die effektiewe afstand tussen die kragbron en die robot se elektriese beheerkas moet binne 5 meter wees. |

| Lugbron | Die saamgeperste lug moet uit water, gas en onsuiwerhede gefiltreer word, en die uitsetdruk na deurgang deur FRL moet 0.5~0.8Mpa wees; Die effektiewe afstand tussen die lugbron en die robotliggaam moet binne 5 meter wees. |

| Stigting | Behandel met die konvensionele sementvloer van Party A se werkswinkel, en die installasiebasis van elke toerusting moet met uitbreidingsboute aan die grond vasgemaak word; Sterkte van beton: 210 kg/cm2; Dikte van beton: Meer as 150 mm;Fondasie-ongelykheid: Minder as ±3 mm. |

| Omgewingstoestande | Omgewingstemperatuur: 0~45 ℃; Relatiewe humiditeit: 20%~75%RH (geen kondensasie word toegelaat nie); Vibrasieversnelling: Minder as 0.5G. |

| Diverse | Vermy vlambare en korrosiewe gasse en vloeistowwe, en moenie olie, water, stof, ens. spat nie; Moenie die bron van elektriese geraas nader nie. |